生産計画を支える“現場起点”の仕組みづくり~失敗から学び、現場で育てた設備稼働監視システム~

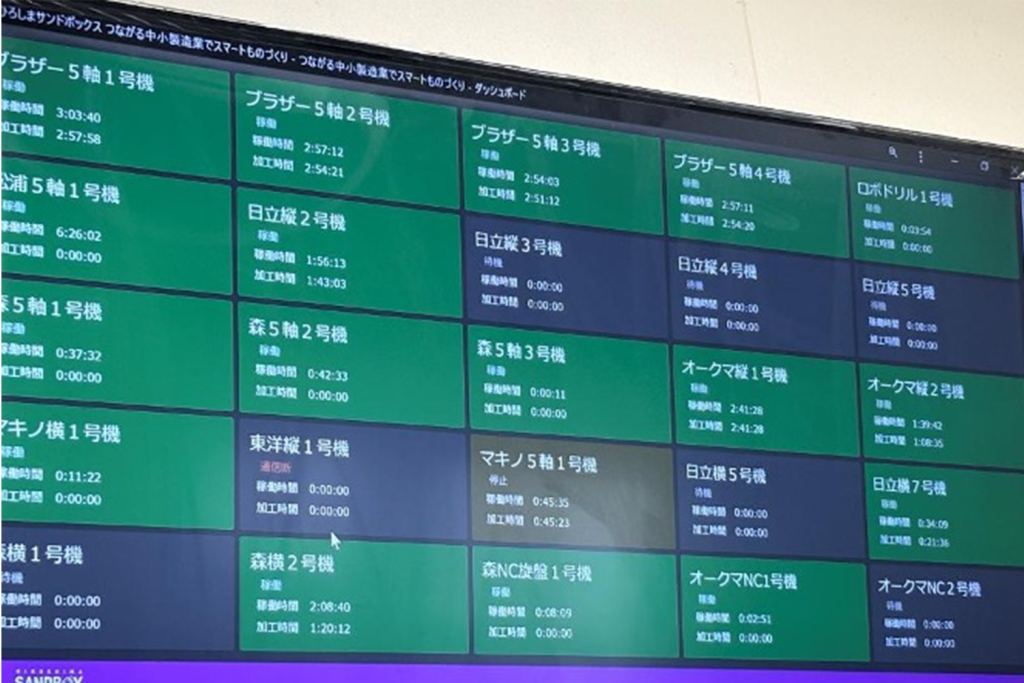

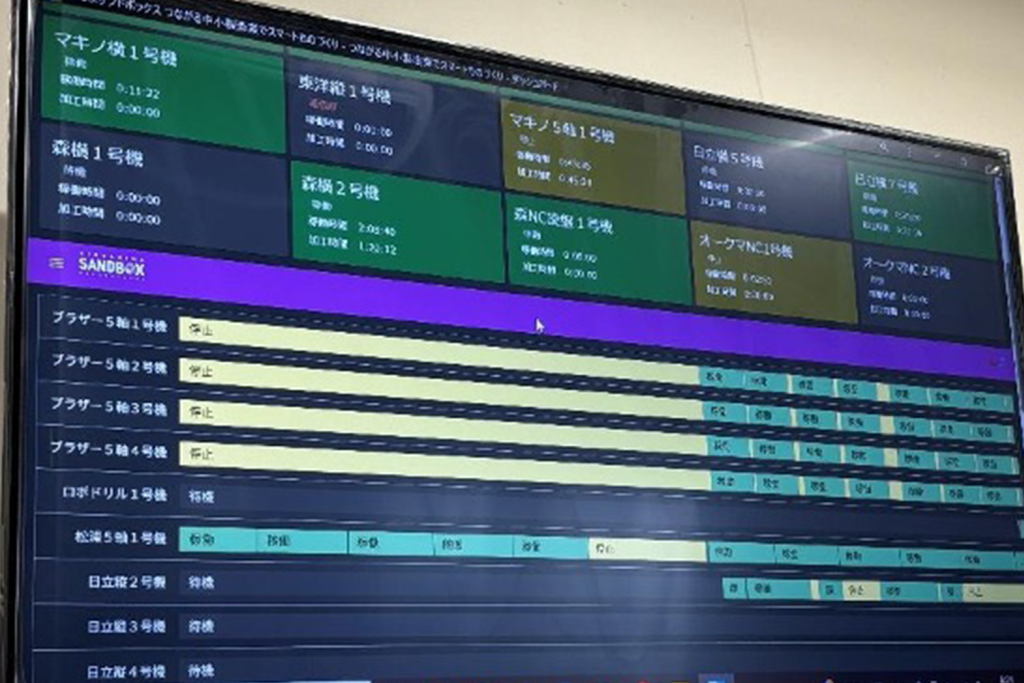

導入:大型モニターに映るリアルタイムな工場の姿

当社工場内には、大型モニターが設置されています。

これは単なる表示装置ではなく、日々の生産活動を支える重要なツールとなっています。

【リアルタイムの稼働状況を示す行燈(あんどん)画面】

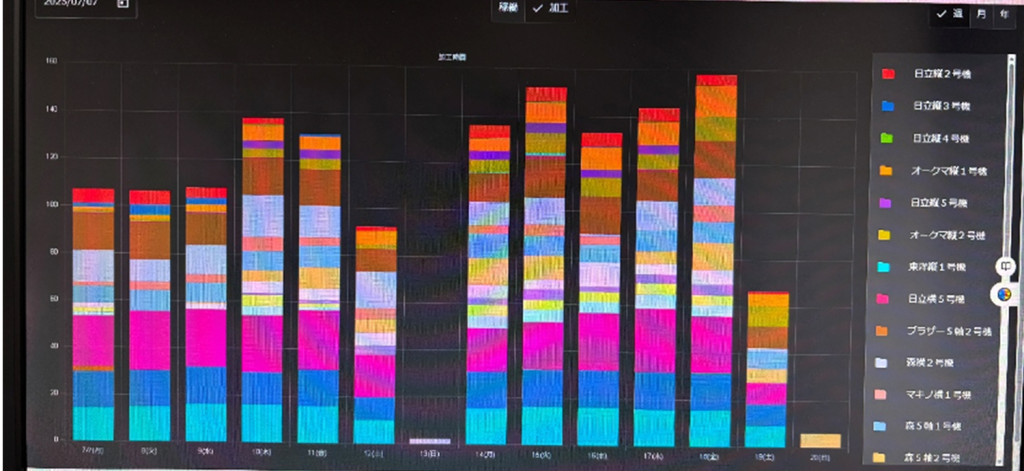

【稼働履歴と現状を示す帯グラフ画面】

高額システムの“失敗”と学び

約10年前、私たちは相応の投資をして生産管理システムを導入しました。

しかし、当時の私たちにはそれを使いこなす文化がありませんでした。

操作に不慣れな現場、二重入力による混乱、データの整合性の問題。

カスタマイズを重ねる中で、当初の目的が曖昧になり、

いつしかそのシステムは一部データの“保管箱”と化してしまいました。

専任者を配置し、生産計画機能を本格運用しようとしたこともありましたが、残念ながら1年で挫折。

単なるシステム導入では現場の変化は起きないということを痛感しました。

“実験台”から生まれた新たな価値

そんな時、広島県の支援を受けて、県内中小企業を対象とした生産効率化のモデル事業に参画する機会がありました。

開発会社の主導のもと、当社が実験台となり、設備稼働の「見える化」に取り組んだのです。

完成したのが、パトライトの光をセンサーで検知し、設備の稼働状態を可視化するシステムです。

注目すべきはその手軽さと低コスト。

- 30年以上前の機械でもパトライトがあれば接続可能

- センサーは市販の安価な光センサー

- ケースは3Dプリンターで自作し、修理も容易

現場で育った、現場のための機能たち

このシステムには以下のような機能があります。

1、設備ごとの稼働状況のリアルタイム表示

(緑:運転中/黄:段取り中/赤:異常停止)

稼働時間・稼働率・稼働回数・加工回数等の情報

2、日ごとの帯グラフでの稼働履歴表示

1日の稼働状態を時間軸で一目で把握可能

チョコ停も一目瞭然

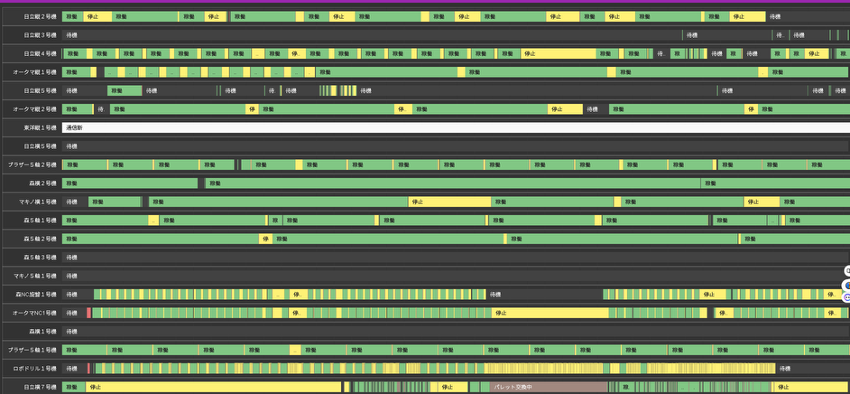

3、全設備の累計稼働・加工履歴を日別・月別・年別で表示

設備の負荷状況を確認

4、任意期間の稼働・加工別時間の集計機能

設備負荷の原因分析に

これらにより、設備ごとの負荷状況や稼働バランスの偏りも把握できるようになり、

平準化や生産計画の見直しに役立っています。

生きたシステムとしての進化

この稼働監視システムは、初期の高額な生産管理システムとは違い、

「現場が使いやすく育ててきた」ツールです。

最初に導入した生産管理システムと連携させることで、

ようやく「使える生産計画」の基盤が整い始めています。

一見シンプルに見えるこの仕組みこそ、

当社のような中小製造業にとっての現実的なDX(デジタルトランスフォーメーション)の形ではないかと考えています。

この取り組みの続きや、実際の運用事例については、また次回ご紹介させていただきます。

#津田製作所 #金属切削加工 #試作 #開発 #広島 #精密部品